饲料加工环节原料损耗分析

01

接收与验收损耗:饲料原料在接收和验收环节,可能因为质量不符、数量短缺、运输破损等原因造成损耗。为避免这种情况,应严格把关原料质量,确保运输过程的安全,同时在接收时进行详细的验收和记录。

02

储存环节损耗:储存环节是原料损耗的重要来源之一。不正确的储存方法、不适当的储存条件、以及长期的储存都可能导致原料变质、霉变、虫蛀等问题,从而造成损耗。因此,应选择适宜的储存地点,确保原料在干燥、通风、防虫的环境中储存,并定期进行检查和翻动。

03

粉碎环节损耗:在粉碎过程中,原料可能因为摩擦、撞击等原因产生损耗。为了减少这种损耗,应选择合适的粉碎设备,调整合适的粉碎细度,同时保持设备的清洁和维护,以减少不必要的损耗.

04

配料混合损耗:配料混合是饲料加工中的关键环节,但也可能导致原料损耗。在配料过程中,应确保精确的计量和准确的配比,避免因配比错误导致的原料浪费。同时,在混合过程中,应注意混合均匀度,避免原料的分离和损失。

05

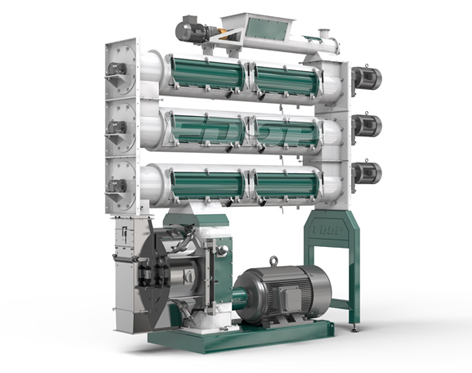

膨化或制粒损耗:在饲料加工过程中,膨化或制粒是两个重要的环节。这两个环节可能因为设备故障、工艺不当等原因导致原料损耗。因此,应选择先进的制粒或膨化设备,制定合理的加工工艺,同时保持设备的正常运行和维护,以减少损耗。

06

成品工段损耗:成品工段是饲料加工的最后一道工序,也是原料损耗的重要环节。在这一阶段,可能因为包装不当、运输破损等原因导致成品损耗。因此,应选择合适的包装材料,制定合理的包装工艺,同时在运输过程中采取适当的保护措施,避免成品的破损和损失。

07

水分含量变化损耗:水分含量是影响饲料质量和储存的重要因素。在饲料加工过程中,原料的水分含量可能因为环境、加工条件等因素发生变化,从而导致损耗。因此,应合理控制原料的水分含量,保持加工环境的湿度稳定,并采取适当的储存和运输措施,避免水分含量的变化导致损耗。

08

粉尘泄露与变质损耗:粉尘泄露和变质是饲料加工过程中常见的损耗问题。粉尘泄露不仅导致原料的浪费,还可能对生产环境造成污染。而原料的变质则可能导致饲料的品质下降,甚至造成生产中断。因此,应加强对生产设备的密封和维护,保持生产环境的清洁和卫生,同时采取适当的措施防止原料的变质。

饲料加工环节的原料损耗是一个复杂且重要的问题。通过对各个环节的详细分析,我们可以发现损耗的原因和关键点,从而采取相应的措施来控制和降低损耗。这不仅有助于提高生产效益,还能保证饲料的品质和市场竞争力。因此,饲料加工企业应重视原料损耗问题,加强管理和技术创新,不断优化生产流程,提高原料利用率和产品质量。

饲料制粒机堵机的原因及解决思路

1. 原料因素影响

原料的水分含量、粒度分布、纤维含量等因素均可能影响制粒机的正常运行。过高的水分含量可能导致物料在模孔中粘结,造成堵塞;而原料中的长纤维物质也可能在模孔中缠绕,导致堵机。

2. 模辊间隙不合适

模辊间隙的大小对制粒效果有直接影响。间隙过大,物料在模辊间的压力不足,难以形成紧密的颗粒,导致堵机;间隙过小,又可能增加模辊磨损,加速设备老化。

3. 调质效果影响

调质是制粒前的关键步骤,能够改善物料的流动性、提高淀粉的糊化度。如果调质效果不佳,物料在制粒过程中可能会出现不均匀的熟化,导致颗粒松散、易碎,甚至引起堵机。

二、解决思路

1. 调节原料水分和组成

对于原料因素引起的堵机问题,可以通过控制原料的水分含量和组成来改善。例如,对于水分含量过高的原料,可以通过晾晒、烘干等方式降低其水分;对于含有较多长纤维的原料,可以通过破碎、筛分等方式减少其纤维含量。

2. 调整模辊间隙

针对模辊间隙不合适引起的堵机问题,应根据实际情况调整模辊间隙。间隙过大时,可以适当减小间隙;间隙过小时,可以适当增大间隙。同时,定期检查模辊磨损情况,及时更换磨损严重的部件。

3. 充分调质熟化物料

提高调质效果是减少堵机问题的关键。可以通过优化调质工艺、提高调质温度和时间等方式来确保物料得到充分熟化。此外,还可以根据原料特性和生产需求选择合适的添加剂,以改善物料的流动性和水中稳定性。

颗粒饲料制粒成型困难的原因

01 原料因素:

水分含量不当:原料的水分含量过低或过高都可能影响颗粒的成型。水分过低可能导致原料难以挤压成型,而水分过高则可能导致饲料在制粒过程中粘结,形成团块或堵塞模孔。

细度不一致:原料的细度对颗粒的成型也有影响。如果原料细度差异较大,可能导致颗粒成型不均匀或困难。

杂质含量过高:原料中的杂质,如泥沙、石子等,可能影响饲料的流动性和成型性。

02 设备因素:

模具磨损:如果制粒机的模具磨损严重,可能导致颗粒成型困难。模具的磨损会影响模孔的直径和形状,从而影响颗粒的成型。

设备老化:制粒机设备老化可能导致部件松动、磨损加剧等问题,从而影响颗粒的成型。

电机动力不足:如果制粒机的电机动力不足,可能无法提供足够的压力来压制成颗粒。

03 操作因素:

温度控制不当:温度是影响饲料成型的重要因素。如果温度过高或过低,都可能影响颗粒的成型。温度过高可能导致饲料在模孔中粘结,而温度过低则可能导致饲料难以压缩成型。

为了解决颗粒饲料制粒成型困难的问题,可以从以下几个方面进行考虑和改进:

1. 合理选择原料:确保原料的水分含量、细度等指标符合加工要求,对于不符合要求的原料进行适当的处理。

2. 定期检查和维护设备:定期检查制粒机的模具、电机等部件的磨损情况,及时更换损坏的部件,确保设备的正常运转。

3. 优化操作参数:合理控制喂料速度、蒸汽温度和压力等操作参数,确保饲料在制粒过程中能够顺利成型。

4. 调整配方:如果原料因素是导致成型困难的主要原因,可以考虑调整饲料配方,添加一些辅助剂来改善饲料的成型性。

制粒机故障大盘点:问题出在哪?手把手教你一键修复

一、设备启动困难

可能原因:

1. 电源电压不稳定。

2. 启动电机故障。

3. 控制线路故障。

排除方法:

1. 检查电源电压是否稳定,若不稳定,调整或更换电源。

2. 检查启动电机,如有故障,及时更换。

3. 检查控制线路,修复或更换损坏部分。

二、颗粒不均匀

可能原因:

1. 压辊或环模磨损不均。

2. 物料水分不合适。

3. 喂料速度不稳定。

排除方法:

1. 检查压辊或环模磨损情况,及时更换磨损严重的压辊和环模。

2. 调整物料水分,使其达到最佳制粒水分。

3. 稳定喂料速度,保持匀速供料。

三、机器噪音过大

可能原因:

1. 轴承损坏。

2. 齿轮啮合不良。

3. 紧固件松动。

排除方法:

1. 检查轴承,如有损坏及时更换。

2. 调整齿轮啮合间隙,保持良好的啮合状态。

3. 检查紧固件,确保无松动现象。

四、机器振动异常

可能原因:

1. 基础不稳固。

2. 齿轮箱内零部件损坏。

3. 螺栓松动。

排除方法:

1. 检查设备基础,确保其稳固无晃动。

2. 检查齿轮箱内零部件,更换损坏部件。

3. 检查螺栓,紧固松动部位。

五、物料堵塞问题

可能原因:

1. 进料口设计不合理。

2. 物料含水分过多。

3. 压辊与环模间隙不合理。

4、环模压缩比不合适。

排除方法:

1. 改进进料口设计,优化物料流动路径。

2. 控制物料含水量,避免过多水分。

3. 调整压辊与环模间隙到合理间距。

4、根据物料特性,调整合适的环模压缩比

六、电机过热停机

可能原因:

1. 电机过载。

2. 通风不良。

3. 电源电压过高或过低。

排除方法:

1. 检查电机负载,避免过载运行。

2. 清理电机周围,确保通风良好。

3. 检查电源电压,调整至正常范围。

七、环模或压辊磨损过快

可能原因:

1. 物料硬度过高。

2. 环模或压辊材质不合适。

3. 环模或压辊安装不当。

排除方法:

1. 检查物料硬度,选择适合的环模或压辊材质。

2. 更换高质量的环模或压辊。

3. 确保环模或压辊安装正确,保持适当的间隙。

八、轴承损坏频繁

可能原因:

1. 润滑不良。

2. 轴承质量问题。

3. 负载过大。

排除方法:

1. 定期检查润滑情况,确保轴承得到充分润滑。

2. 更换高质量的轴承。

3. 检查负载情况,避免超载运行。

通过以上方法,您可以对制粒机设备进行日常维护和故障排查。希望这些信息能够帮助您更好地使用和管理制粒机,提高生产效率。

粉碎机产能下滑,如何迅速诊断并应对?

1、检查设备状况:首先,要全面检查粉碎机的设备状况,特别是锤片、筛网等易损件的磨损情况。这些部件的磨损往往是产能下降的直接原因。

2、分析原料质量:检查原料的湿度、颗粒大小和杂质含量。过高的湿度、过大的颗粒或杂质都可能对粉碎机的性能产生负面影响。

3、检查动力系统:确保电机、传动装置正常工作。

4、检查筛孔堵塞、磨损情况:物料在筛孔中堆积,容易导致出料不畅,此外,要是物料中含有坚硬杂质,极有可能导致筛孔磨损,影响筛分效果。

5、评估操作和维护水平:了解操作人员的技能水平和设备的维护情况,以排除因操作不当或维护不足导致的问题。

1、设备维护和更换:根据设备检查的结果,及时更换磨损严重的部件,如锤片、筛网等。同时,要制定定期的维护计划,确保设备处于良好的工作状态。

2、原料质量控制:调整原料的湿度、颗粒大小和杂质含量,使其符合粉碎机的处理要求。可以考虑增加预处理工序,如干燥、破碎、二次粉碎和筛选等,以提高原料的质量。

3、动力系统优化:对动力系统进行检查和维修,确保其稳定、高效地运行。如有必要,可以考虑升级动力系统,提高粉碎机的处理能力。

4、筛孔的检查与维护:定期检查清洁筛孔,确保无堵塞,同时注意筛孔的磨损情况,及时更换。

5、提升操作和维护水平:加强对操作人员的培训,提高他们的技能水平。同时,制定完善的维护制度,确保设备的定期维护和保养。

饲料颗粒产生裂纹的原因及改进方法

饲料配方中含有蓬松而略具弹性的原料,在经过调质器调质时会吸水膨胀,经过环模压缩制粒后,会因水分的作用及原料本身所具有的弹性而弹开,产生了垂直裂纹。

改进方法:

1、添加粘结剂有助于减少垂直裂纹的发生;

2、使用较饱和的干蒸汽;

3、降低产量或增加模孔的有效长度,尽可能使饲料在模孔中滞留的时间增加;

这种现象通常是在颗粒离开环模时产生的,当切刀位置调得离环模表面较远并且刀口较钝时,颗粒从模孔挤出时是被切刀碰断或撕裂而非被切断,此时有部分颗粒料弯向一面并且另一面呈现许多裂纹。

改进办法:

1、增加环模对饲料的压缩力,即增大环模的压缩比,从而增加颗粒料的密度及硬度值;

2、将饲料原料粉碎得更细些,如果添加了糖蜜或脂肪,应改善糖蜜或脂肪的散布均匀度并且控制其添加量,以提高颗粒料的密实度,防止饲料松软;

3、调节切刀离环模表面的距离或更换使用较锋利的切刀片;

4、使用粘结类的制粒助剂,改善颗粒内部的结合力。

与情形2中的现象有些类似,裂纹发生于颗粒的横切面,只是颗粒没有弯曲。当将含有较多纤维的蓬松饲料制粒时,就有可能发生此种情况。由于其中含有比孔径长的纤维,当颗粒被挤出后,因纤维的膨胀作用使颗粒料在横截面上产生横贯裂纹,产生枞树皮状的饲料外观。

改进的办法:

1、增加环模对饲料的压缩力,即增大环模的压缩比;

2、控制纤维的粉碎细度,其最大长度不能超过粒径的三分之一;

3、降低产量以减低饲料通过模孔时的速度,增加密实度;

4、加长调质的时间,使用多层调质器。

环模爆裂的原因有哪些

通过实验总结出了以下原因:

环模所用的材质性能不稳定、不均匀;

环模的开孔率太高,环模自身的强度、韧性下降;

环模的厚度太薄,环模强度下降;

环模在运行过程中,被硬物强行挤压;

环模在安装过程中有偏心状态或紧固不均匀受力(与压辊总成等在同心位置)造成环模不断承受单向冲击。

饲料制粒机的常见问题分析

① 机器的调制器桨叶动平衡效果差。

② 机器的主轴轴承磨损导致的震动大。

③ 机器的地脚螺栓没有安装稳定。

④ 配方中纤维含量过高的前提下制粒同样会发生震动,如生产牛料时,制粒的震动远严重于生产普通畜禽料。

⑤ 安装环模的时候,环模端面跳动太大,形成的高速旋转的时候出现动平衡效果差的问题。

⑥ 环模热护理的过程产生了严重的形变,使得环模旋转的时候时紧时松形成的震动大的情况。

通过对上述各种可能原因的排查,可有效减少制粒机震动。

生物质颗粒燃料的生产工艺

关于我们

江苏良友正大股份有限公司,2003建立,150人专业团队,35000㎡工厂;我们可根据客户的不同需求设计项目规划方案,并提供3D效果图;根据客户的不同要求、不同原料、不同场地,设计解决方案;公司拥有一支25年实际经验的设计、制造与安装的专业技术团队,提供上门安装服务。不论在售前还是售后技术支持上,我们随时提供客户满意的服务,24h接待客户的技术询问,现场服务,设备维护、生产故障,服务投诉等一系列问题。在服务品质控制上,坚持终身服务;良友正大,值得信赖。

联系我们

在线咨询 获取报价和方案

Copyright © 江苏良友正大股份有限公司 版权所有 网站地图 苏ICP备2021039394号-1良友正大是饲料机械、生物质机械、肥料机械、仓储机械等成套工程的制造系统解决方案供应商。