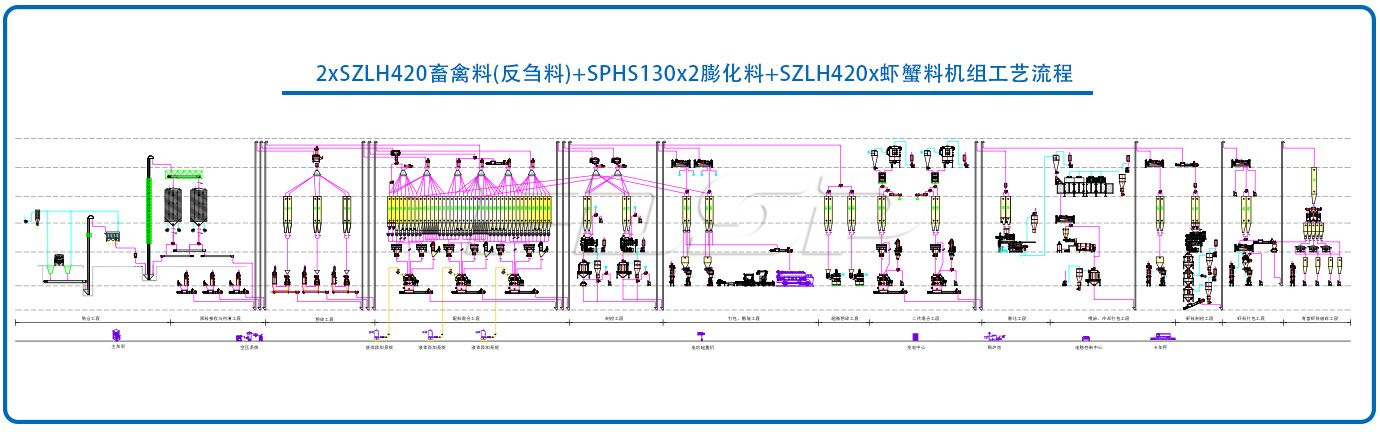

工艺流程

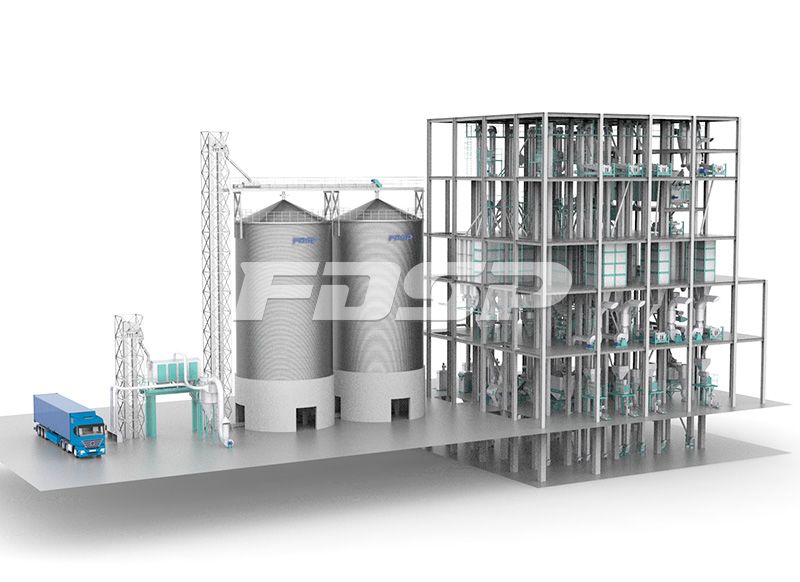

江苏良友正大股份有限公司专业生产饲料机械与工程,可为客户提供畜饲料(猪等)、禽饲料(鸡、鸭、鹅等)、反刍饲料(牛、羊等)、普通水产饲料(四大家鱼等)、特种水产饲料(虾、蟹等)、膨化水产饲料(浮性和沉性鱼饲料、虾等)、预混料(含各种添加剂等)、宠物食品(猫粮、狗粮等)成套设备解决方案,满足客户的不同需求。

现以2×SZLH420畜禽料(反刍料)+SPHS130×2膨化料+SZLH420X虾蟹料生产线项目为案例,依据工艺流程及各工段做以下介绍与说明。

该项目主要生产畜禽料、反刍料、膨化水产料和虾蟹料,是一个综合性的饲料生产线,其时产畜禽料或反刍料20吨,膨化水产料3-5吨,虾蟹颗粒料1.5-2.5吨。其工艺流程为:2个2000吨原料筒仓,3个人工原料投料口,三条一次粉碎线,三条一次配料混合线(畜禽料、反刍料为独立配料系统,膨化料、虾蟹料共用一次混合配料系统)、两条420制粒线(可同时满足生产畜禽料、反刍料;配两套打包系统及散装系统)、两条超微粉碎线、两条二次混合线(膨化料、虾蟹料二次独立配料系统)、一条膨化线(配套烘干喷涂冷却打包系统)、一条虾蟹制粒线(配套稳定器、立式烘干机、冷却器、打包及育苗虾料破碎线等系统)。设备总功率约为:2250KW;生产区域建筑面积约:30.5*25*31m,配套4T锅炉。整条线设计紧凑、结构合理、满足环保要求,且能根据客户要求进行定向设计。

根据不同客户的需求,该方案可优化配置:

1、本方案采用的是单点除尘模式,即每台旋转分配器(粉料)和粒料清理筛都配有脉冲除尘器,除尘效果好。单点除尘为我司人性化设计,提供更加良好的工作环境,但是成本增加,客户可根据实际需要考虑是否采用此种配置;

2、料仓的数量也可根据客户的配方、原料的特性等因数进行调整,达到最高的利用率,有效的控制生产成本;

3、冷却器后可选配破碎机,特别是在生产禽料苗禽料的时候,破碎机可将成品大颗粒料破碎成小的颗粒,提高生产效率,降低生产成本;

4、虾蟹料制粒工段中的立式烘干机,可根据需要进行取舍,如果不生产大颗粒的螃蟹料,可以不考虑使用烘干机。

工程描述

工艺特点及工段介绍:

该项目生产的多种饲料对粉碎细度、原料熟化度等加工工艺的不同,为了避免交叉污染,同时也为了最大限度的减少设备和厂房的总投资,该项目将四条生产线设计的同一个车间内,可共用的工艺部分尽量共用,不能共用的部分全部独立分开。具体工段及配置如下:

筒仓工段:

根据客户仓储周期或者物料使用周期确定筒仓大小及数量,该工艺设计2个存放玉米的2000T钢板仓(螺旋仓),仓型根据客户要求也可以做成装配仓,其中筒仓所有外露部分均做热镀锌处理,支撑为混凝土支撑(如果仓容小于1000吨,可以考虑用钢结构支撑)。筒仓内部配置料位、测温及通风系统,可以实时监测物料在筒仓内部的情况,有效控制粮情。

原料接收清理工段:

本工段粒料投料清理和粉料投料清理独立分开,单独除尘,除尘效果好。

清理设备:粒料筛SCY100,设计时产30-50T/H;粉料筛SQLZ90×80×110,设计时产30-50T/H。

粉碎工段:

本工段采用三台粉碎机,其中2台专用于畜禽和反刍料粉碎,1台专用于虾蟹和膨化料粉碎。每台粉碎机配两个待粉碎仓,可同时粉碎不同原料,提高生产效率。原料进仓前经磁选装置去除杂质,以确保粉碎机能安全运行。

粉碎设备(3台):粉碎机SFSP668*800,110KW,设计时产10-15T/H。

一次配料混合工段:

本工段采用42个配料仓,其中配置8个共用仓,配置三套配料混合系统,其中畜禽料和反刍料分别独立配料系统,膨化线和虾料线共用一套一次配料系统。每套配料系统配置两台配料秤同时配料,由我公司独立开发的配料程序控制,实现精准快慢加料,配料速度快,精度高。

称重设备:配料秤PCS20(3台)/PCS10(2台)/PCS05(1台),配料精度:动态≤3‰,静态≤1‰。混合设备:混合机SHSJ4(2台),(30KW,2000kg/批),设计时产20-30T/H/台。SHSJ2(1台),(18.5KW,1000kg/批),设计时产10-15T/H。混合均匀度CV≤5%。

畜禽、反刍制粒工段:

本工段采用2台双层调质制粒机,专用于畜禽和反刍料的生产。每台制粒机配置两个待制粒仓,更换品种方便切换。制粒后分别按顺序进入冷却器、破碎机、提升机进入回转分级筛进行筛选,成品进入打包仓,筛出粉料返回制粒、筛出大颗粒料返回破碎机破碎。

制粒设备(2台):SZLH420(110KW),设计时产10-12T/H/台。冷却设备(2台):SKLN6,设计时产10-15T/H/台。

畜禽、反刍打包工段:

本工段共4个成品仓,其中2个仓专用于存放成品颗粒料,还有2个粉料和颗粒料均可存放,粉料成品仓内设计特有的防分级装置。颗粒料或粉料最终由包装秤进行自动称重包装。

打包设备:皮带秤(既可以打粉料,又可以打颗粒料),打包范围20-50kg/包,6-8包/分钟。可根据客户要求配置全自动码垛系统。

超微粉碎工段:

本工段配2台超微粉碎机,分别用于膨化线和虾蟹料线的二次粉碎,采用风运式出料,配置沙克龙,脉冲除尘器,且粉碎细度可根据客户要求调整。

超微粉设备(2台):SWFL130,160+15+2.2KW;设计时产:3-6T/H/台。

二次混合工段:

膨化和虾蟹料线配置了两套独立的配料系统,设计四个配料仓、两台混合机,另设有小料添加口配有检验秤。

二次混合设备:混合机SHSJ2(2台),(18.5KW,1000kg/批),设计时产6-8T/H/台。混合均匀度CV≤5%。

膨化工段:

本工段采用一台双螺杆膨化机,膨化后的物料输送到卧式环流烘干机中降低物料水分,最后经过输送进入下道工序。

膨化设备:SPHS130x2,185+4+4+15+1.5+2.2KW,设计时产:3-6T/H(出料孔径1.0~16.0mm),烘干设备:SHGW240×2-8,1.1*2+7.5*12+0.75+0.75KW,设计时产:4-6T/H

喷涂打包工段:

该工段采用热喷工艺,先对膨化颗粒表面喷涂油脂,再进行冷却,这种工艺可以使油脂渗透到颗粒内部,使颗粒质量更好。颗粒冷却后进入成品打包或散装。

滚筒喷涂机:SYPG1000,2.2KW,设计时产:4-6T/H,冷却设备:SKLB4,1.1+1.5KW,4m³容积,设计时产3-7T/H。

打包设备:膨化料用快速单斗颗粒秤,打包范围20-50kg/包,6-8包/分钟。

虾蟹料制粒工段:

本工段采用一台皮带传动型虾料专用制粒机,其中调质器配有双轴差速调质器+保质器+夹套调质器,有效保证了制粒的前熟化要求,制粒机上方设有两个待制粒仓。制粒后的成品,进入稳定器中进行后熟化处理,以提高饲料在水中的稳定性;为了解决大颗粒螃蟹料水分容易超标的难题,此项目特别增加了烘干工艺,从稳定器出来的颗粒先进入到立式烘干机进行烘干,去除多余的水分,再进入冷却器中冷却,最后经提升进去回转分级筛进行筛选,成品进去打包仓。

制粒设备:SZLH420X,55×2KW,设计时产虾料1.5-2.5/H。稳定器SWDB4,1.1+1.5KW,

立式烘干机:SHGL4,1.1+1.5KW,冷却设备:SKLB4,1.1+1.5KW,4m³容积,设计时产4-5T/H。

打包工段:

两个成品仓下增加了回转分级筛,确保进入打包秤前,进一步减少颗粒中的含粉。采用颗粒专用包装秤。

打包设备:快速颗粒包装秤,打包范围20-50kg/包,4-6包/分钟。

虾蟹料破碎工段:

该工段目的是生产育苗虾蟹料,成品大颗粒经过破碎机后,再用双体式高方筛筛选出所需大小不同的成品料,满足苗虾蟹各个阶段的颗粒需求。

辅助工段:

除尘系统,打包口处除尘,改善工人工作环境;油脂添加系统,常见混合机处添加,改善饲料适口性;糖蜜添加,适用于反刍动物,可设置人工投料口,3%添加量可配置糖蜜添加系统。